Ein Verfahrensvergleich

Aluminium Schweißverfahren im Verfahrensvergleich

Welches ist das beste Schweißverfahren für Aluminium?

Immer wieder werden wir gefragt, ob Rührreibschweißen (FSW) wirklich das beste Schweißverfahren ist, um Aluminium zu fügen. Es gibt einige andere Verfahren, die zum Teil deutlich länger am Markt etabliert sind. WIG, MIG, Laserstrahlschweißen, Elektronenstrahlschweißen sind neben diversen Hybridverfahren deutlich bekannter.

Wir haben uns vor gut 20 Jahren für den Einsatz von FSW entschieden. Um zu überprüfen, ob wir nach all den Jahren mit der Entscheidung für dieses Fügeverfahren immer noch richtig liegen, haben wir zum Verfahrenstest aufgerufen, und uns gefragt: Was sind die Vor- und Nachteile dieser Verfahren? Ist Rührreibschweißen wirklich besser oder gibt es ebenbürtige Verfahren? Gibt es Schweißverfahren, die auch für unsere Fertigung im Hinblick auf Qualität und Prozesssicherheit interessant sein könnten? Diesen Fragen stellen wir uns in unserem aktuellen Projekt – dem Vergleich der wichtigsten Schweißverfahren für Aluminium.

Inhaltsübersicht:

-

Unser Weg zum Evaluieren von Schweißverfahren: der Schweißverfahrenstest

-

Versuchsaufbau: So haben wir die Schweißnähte überprüft

-

Diese Schweißverfahren haben wir im Test gegeneinander antreten lassen

-

Ergebnisse: was ist denn nun das beste Schweißverfahren für Aluminium

-

CO2-Emissionen

-

Fazit zu unserem Vergleich der Schweißverfahren

Unser Weg zum Evaluieren von Schweißverfahren: der Schweißverfahrenstest

Wir bei RIFTEC bieten inhouse das Rührreibschweißen, WIG-Schweißen und MIG-Schweißen an. Für unseren Verfahrensvergleich haben wir jedoch auf rührreibgeschweißte Profile von HAI in Ranshofen zurückgegriffen, die dort in Serie mit der Doppelspindel gefertigt werden. Außerdem benötigten wir Musterschweißungen anderer Schweißverfahren. Wir konnten dafür insgesamt 11 externe, unabhängige und namhafte Unternehmen sowie Institute für die Teilnahme an dem Verfahrensvergleich gewinnen, deren Ergebnisse in den Vergleich eingeflossen sind. Die Fügeaufgabe für alle war das Schweißen von Aluminiumhohlprofilen aus EN AW 6063 T6 mit 3 mm Einschweißtiefe.

Versuchsaufbau: So haben wir die Schweißnähte überprüft.

Die Qualität der Schweißnähte wird anhand der gängigen Prüfverfahren für Schweißnähte an entnommenen Flachzugproben geprüft:

- Optische Qualitätsprüfung der Schweißnähte, d. h. Sichtprüfung.

- Zertifizierte Sichtprüfer übernehmen bei RIFTEC die optische Qualitätskontrolle der Schweißnähte.

- Metallographische Untersuchung

- Für die metallographische Untersuchung entnehmen wir Nahtproben aus Prüfteilen, erstellen daraus Schliffe, die im Labor geätzt werden. Unter dem Mikroskop können Poren, Risse oder andere Unregelmäßigkeiten im Nahtbereich festgestellt werden.

- Zugversuche

- Für die Zugversuche entnehmen wir standardisierte Proben mit definierter Querschnittsfläche. Diese werden gleichmäßig gedehnt bis sie brechen. So können die Streckgrenze, die Zugfestigkeit und die Bruchdehnung bestimmt werden.

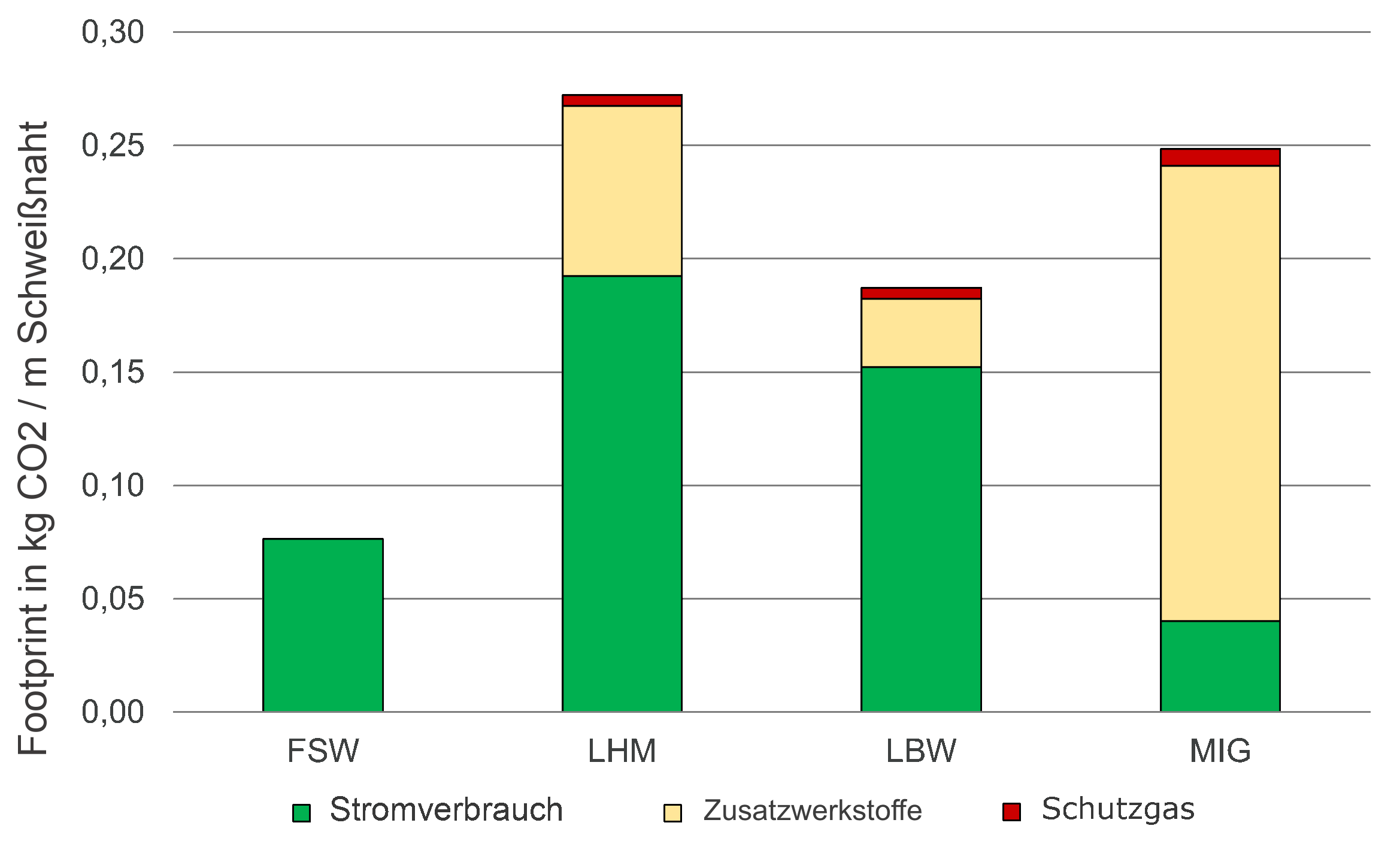

- CO2-Fußabdruck

- Mit Hilfe einer etablierten Datenbank werden der Verbrauch von Materialien wie Schweißzusatzwerkstoffe und Schutzgase ebenso wie der durchschnittliche Stromverbrauch in ein CO2-Äquivalent umgerechnet.

Diese Schweißverfahren haben wir im Test gegeneinander antreten lassen

Neben dem Rührreibschweißen haben wir vier weitere Verfahren für diesen Schweißvergleich ausgewählt. Alle diese Schweißverfahren sind industriell anerkannt und zählen zu den wichtigsten Schweißverfahren für Aluminium.

Rührreibschweißen (FSW)

Rührreibschweißen zählt zu den Pressschweißverfahren. Es kommt ohne Zusatzwerkstoffe und Schutzgase aus. Eine Nahtvorbereitung ist nicht nötig, denn die Oxidschicht stört beim Rührreibschweißen nicht. Das Material an der Fügestelle wird nicht geschmolzen, sondern lediglich plastifiziert. So wird relativ wenig Verzug ins Bauteil gebracht.

Laser-MIG-Hybridschweißen (LMH)

Laser-MIG-Hybridschweißen kombiniert zwei Arten Schweißnähte miteinander, wie der Name sagt: Laser- und MIG-Schweißen. Die Vorteile beider Verfahren werden genutzt. Die Schweißnahtvorbereitung kann reduziert werden, bei gleichzeitig recht hoher Schweißgeschwindigkeit. Dadurch ergibt sich eine gute Wirtschaftlichkeit.

Laserstrahl-Schweißen (LBW)

Laserschweißen eignet sich besonders für hohe Schweißgeschwindigkeiten und schmale Nahtformen, die mit geringem thermischem Verzug gefügt werden sollen. Beim Laserstrahlschweißen wird das Metall – anders als beim FSW - über die Schmelztemperatur hinaus erhitzt. Ein Schutzgas verhindert, dass sich eine Oxidschicht an der Naht bildet.

Metall-Inertgas-Schweißen (MIG)

MIG-Schweißen zählt zu der Gruppe des Schutzgasschweißens, genauer gesagt zum Lichtbogenschweißen, ist somit ein Schmelzschweißverfahren. Als Schutzgas wird ein inertes Gas verwendet, das keine Reaktion mit der Schmelze eingeht. Die Elektrode fungiert beim MIG-Schweißen als Zusatzwerkstoff. Die Vor- und Nachbearbeitung der Fügestelle ist recht aufwändig, dafür kann mit MIG umso schneller geschweißt werden.

Wolfram-Inertgas-Schweissen (WIG)

WIG-Schweißen ist ein Schweißverfahren mit Schutzgas, bei dem eine nicht abschmelzende Elektrode aus Wolfram verwendet wird. Inertgase wie z.B. Argon oder Helium in reiner Form oder deren Gemische schützen den Lichtbogen. Dieser brennt frei zwischen der Elektrode und dem Werkstück. Ein Vorteil des WIG-Schweißens ist, das sich mit diesem Verfahren nahezu alle Metalle verschweißen lassen.

Ergebnisse: was ist denn nun das beste Schweißverfahren für Aluminium

Bei der Sichtprüfung der unterschiedlichen fünf Prozesse schneidet das Rührreibschweißen am besten ab, diese Naht zeigt keine Unregelmäßigkeiten. Bei beiden Laserschweißverfahren zeigt die optische Qualitätsprüfung der Schweißnaht einige oberflächliche Spritzer, Kerben, und Risse. Die Oberfläche beim MIG Schweißen weist vermehrt Spritzer und Porosität auf.

Die metallographische Untersuchung bestätigt den Eindruck der Sichtprüfung:

Rührreibschweißen (FSW)

Beim FSW sind keine Unregelmäßigkeiten zu sehen, die angestrebte Einschweißtiefe ist erreicht.

Wolfram-Inertgas-Schweissen (WIG)

Auch beim WIG sind keine Unregelmäßigkeiten zu sehen, die angestrebte Einschweißtiefe ist erreicht.

Laser-MIG-Hybridschweißen (LMH)

Bei diesem Laserverfahren ist die Einschweißtiefe größer als gefordert. Es zeigen sich deutlich Risse und Fehlstellen. Die Nahtqualität ist jedoch besser als beim LBW.

Metall-Inertgas-Schweißen (MIG)

Beim MIG liegt der größte Teil der Naht über der Oberfläche, die Naht zeigt teils eine starke Porosität.

Laserstrahl-Schweißen (LBW)

Auch bei diesem Laserverfahren ist die Einschweißtiefe größer als gefordert. Es zeigen sich auch hier deutliche Risse und Fehlstellen.

Zugversuch

Entsprechend der metallografischen Untersuchung sind die Ergebnisse der Zugproben von FSW, WIG, MIG und LMH in ihrer Qualität recht ähnlich. LBW schneidet im Vergleich deutlich schlechter ab und weist einen geringeren Festigkeitswert auf.

CO2-Fußabdruck

Beim Schweißen entstehen CO2-Emissionen überwiegend durch den Energieverbrauch, Schweißzusatzwerkstoffe und Schutzgase. Der Energieverbrauch im aktuellen Schweißvergleich ist beim MIG Schweißen am geringsten, jedoch wird hier sehr viel Schweißdraht verwendet, der die CO2-Bilanz verschlechtert. Beim LMH liegt der Energieverbrauch aufgrund des hohen Prozessaufwands sehr hoch. Bei beiden Laserverfahren werden Zusatzwerkstoffe und Schutzgase benötigt. Lediglich beim FSW entsteht der CO2-Fußabdruck ausschließlich durch den Energieverbrauch. Dieser ist deutlich geringer als bei den Laserverfahren. Rührreibschweißen erzeugt unter allen Verfahren in diesem Vergleich den geringsten CO2-Fußabdruck. RIFTEC nutzt seit vielen Jahren CO2-neutralen Strom, daher ist unser Fußabdruck nahezu null.

Fazit zu unserem Vergleich der Schweißverfahren

In diesem Vergleich der Schweißverfahren schneidet das Rührreibschweißen sowohl bei der Sichtprüfung, den metallographischen Untersuchungen als auch im Hinblick auf die Nachhaltigkeit am besten ab. Rührreibgeschweißte Nähte verfügen über eine Qualität, die der des Ausgangsmaterials sehr nah kommt. Der CO2-Fußabdruck beim FSW mit Ökostrom geht gegen Null. Betrachtet man die metallographischen Ergebnisse und die Zugfestigkeiten, ist das Laser-MIG-Hybridschweißen dem FSW nahezu ebenbürtig, verliert aber gegenüber dem Rührreibschweißen aufgrund des hohen Prozessaufwands - der hier jedoch nicht weiter untersucht wurde. Laserstrahl-Schweißen liefert die schlechtesten Ergebnisse.